Pour un ingénieur en hydraulique qui s’invite dans une boutique pour trouver un compresseur, il n’aura pas certainement de problèmes dans ses choix puisqu’il est un professionnel. Mais pour le gérant d’une jeune industrie qui cherche un compresseur industriel, la mission sera pour ce dernier un parcours de combattant étant donné qu’il n’est pas un expert dans le domaine. Pour mieux cerner le sujet, il est nécessaire de passer en revue les différents types de compresseurs industriels existants.

Zoom sur les compresseurs

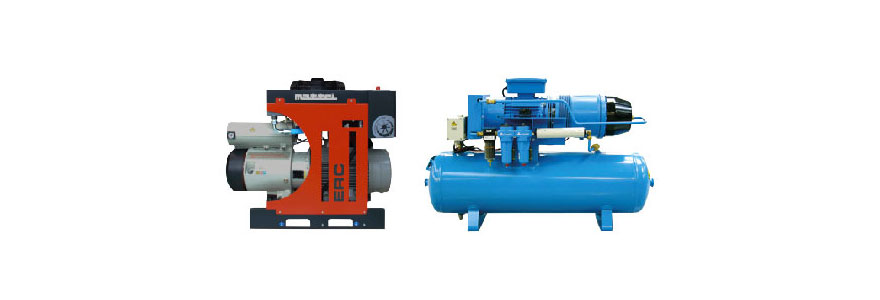

Dans la mécanique des fluides, le compresseur tient un rôle déterminant dans la manipulation des pressions. Dans la pratique, les compresseurs à air sont conçus pour comprimer un gaz. Deux grandes catégories de compresseurs existent sur le marché.

D’une part, on a les compresseurs rotatifs. Ils se déclinent en compresseur à palette, compresseur à turbine, compresseur à spirale, compresseur à lobe ou encore le compresseur à vis. Toutes ces variétés de compresseurs rotatifs diffèrent les uns des autres. Leur dénominateur commun réside sur l’existence d’un système rotatif ayant pour vocation de comprimer l’air. Le compresseur à palette figure parmi les plus recherchés sur le marché.

D’autre part, il y a ce qu’il est convenu d’appeler le compresseur à piston. Cette deuxième catégorie de compresseur est aussi très prisée par les professionnels en raison de son rendement et son adaptabilité. Il y a deux types de compresseur à piston. Le premier s’appelle le compresseur à simple effet, lequel se distingue par la compression de l’air qui s’exerce sur une seule facette du piston. Si la compression s’exerce au niveau des deux côtés du piston, on parle alors de compresseur à double effet.

L’utilité de l’air comprimé

Que ce soit pour gonfler les pneus d’un véhicule, pour charger les bouteilles de sapeurs-pompiers avant une séance de plongée aquatique ou les peintures, on bénéficie indirectement des fruits de la technologie de l’air comprimé. Même dans l’univers du sport, les compresseurs ont toujours leur place. En effet, il existe sur le marché des compresseurs portatifs permettant de gonfler un ballon. Le compresseur est d’une grande utilité pour les sportifs lorsqu’on est appelé à gonfler une vingtaine de ballons. Parallèlement, d’autres modèles de compresseurs sont conçus pour les usages professionnels ou industriels.

À l’échelle industrielle, l’air comprimé tient une place non négligeable. La plupart des constructeurs de locomotives ou de véhicule poids lourds font appel à l’air comprimé dans le système de freinage. Dans les procédés de conception de matériaux tels que le tournage ou le fraisage, c’est toujours l’air comprimé qui est la pièce maitresse pour faire fonctionner les machines-outils ou pour démarrer certains groupes électrogènes. D’ailleurs, même les industries agroalimentaires se servent d’un compresseur industrielpour faire rejaillir des bulles dans certains procédés de production.

Force est de constater que ce ne sont pas les seuls usages de l’air comprimé. Il est souvent utilisé dans les techniques d’échange de chaleur.

L’échangeur thermique : un système indissociable de l’air comprimé

Connu sous les vocables « d’échangeur thermique » ou « échangeur de chaleur », cet appareil a pour vocation d’assurer la transmission d’énergie thermique entre deux fluides. Cette technique est très rencontrée dans le milieu industriel. Dans la vie quotidienne, c’est l’échangeur thermique qui assure la transmission de l’eau chaude dans une piscine. Échangeurs tubulaires et échangeurs à plaques forment les deux grandes familles d’échangeurs thermiques que l’on peut voir sur le marché.

Visiblement, les échangeurs tubulaires affichent une taille énorme par rapport aux échangeurs à plaques. En effet, l’échangeur tubulaire a généralement un diamètre de 5 mètres. Sa longueur peut atteindre 40 mètres. En outre, ce type d’échangeur peut affronter des températures et des pressions élevées. Les échangeurs à plaques, quant à eux, procurent une très grande facilité d’entretien. Leur performance et leur efficacité énergétique figurent parmi les raisons qui poussent les industries à les choisir.